120 bakjes per minuut

In het jaar 2025 moet verpakkingsmateriaal volledig recyclebaar zijn. De ontwikkelingen op dat gebied zijn dus van groot belang. Dampack bedacht het concept voor een zogenaamde BeeMagicTray en Klebo Techniek ontwikkelde de machine.

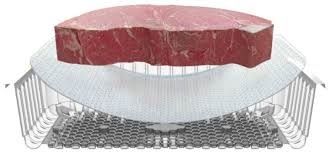

Verpakkingsleverancier Dampack uit Werkendam ontwikkelde en patenteerde een plastic tray voor gebruik in de supermarktschappen. De bodem van het bakje bevat een speciale honingraatstructuur dat zorgt voor minder vochtverlies van voedsel en een betere houdbaarheid. En een heel belangrijk aspect is dat het bakje uit één materiaal wordt vervaardigd - klaar voor 2025.

De machines die deze bakjes produceren, worden gebouwd door Klebo Techniek uit Holten, een machinebouwer met veel expertise in thermische en ultrasoon lasprocessen. Nadat de hele wereld was afgezocht, vond Dampack de benodigde innovatiekracht en oplossingsvermogen gewoon in ons eigen Nederland. En bij die bouw mag Lenze een belangrijke bijdrage leveren voor de optimalisatie van niet alleen de output, maar ook de OEE, de flexibiliteit en veiligheid van de machine.

Hogere output

De output van de eerste machine bedroeg zo’n tachtig tot negentig stuks per minuut. De doelstelling? Honderdtwintig bakjes per minuut. En het liefst met een systeem dat wereldwijd kan worden ondersteund maar waarbij Klebo niet afhankelijk zou zijn van een systeemintegrator. Dus de risico’s wegnemen bij de klant, veel standaardisatie en gebruik maken van data voor OEE en predictive maintenace.

Johan Klein Leetink en Rob Spekreijse vertellen over de samenwerking tussen Klebo en Lenze. Klein Leetink: “Wij wilden in ieder geval zelf eigenaar blijven van de oplossing. Onze programmeur gaf aan dat we de aansturing van de machine het beste op blokniveau zouden kunnen opbouwen. Dat geeft veel meer ontwerpvrijheid en zo kunnen we heel makkelijk klantspecifiek leveren. We komen nogal wat verschillende wensen tegen bij onze klanten en wilden daar snel op in kunnen spelen. Dan is het handig als je veel van je vragen bij één partij neer kunt leggen. Toen we na een paar andere leveranciers met Lenze in contact kwamen, werd al snel duidelijk dat we niet alleen onze wensen bij hen neer konden leggen, maar ook nog eens met dezelfde filosofie werken.”

Standaard modulair

Spekreijse zag hoe de insteek van modularisering ook bij Lenze gemeengoed was. “Op alle vlakken zagen we overeenkomsten. Niet alleen wat betreft de modulaire aanpak van de besturingen, maar je ziet dat Lenze een familiebedrijf is en die sfeer past ook bij ons bedrijf. Korte lijnen, geen arrogante opstelling maar je hebt echt het gevoel dat ze zich voor jou en jouw project inzetten. We waren echt onder de indruk van hun aanpak, zowel op het communicatie- als het technische vlak.”

‘Samen denken, samen doen, samen produceren’

Het hele concept van de machine werd onder de loep genomen. “De stip op de horizon, die hadden we”, vertelt Klein Leetink. “Honderdtwintig bakjes per minuut. Alle onderdelen van het proces gingen onder het vergrootglas, vanaf de invoer van het materiaal tot en met de uitvoer van het gerede product. Dankzij de dimensioneringssoftware van Lenze kwamen we tot de conclusie dat bepaalde bewegingen beter anders gedaan konden worden. Ieder aspect van de lijn werd helemaal opnieuw doorgerekend.”

Beheersing op detailniveau

Met de modulaire opbouw van de aandrijftechniek en procesbeheersing kan de machine op detailniveau worden beheerst. Dat is op zich al erg belangrijk, maar Spekreijse legt uit dat de werkelijke waarde verder gaat dan dat. “We hebben voor de service straks heel veel informatie op detailniveau tot onze beschikking, zonder dat we de productinformatie of receptuur nodig hebben. Zo kunnen we heel goed monitoren hoe de status van de verschillende onderdelen is.”

Ook in het proces zelf heeft de modulaire opbouw en het opdelen van de processtappen een groot verschil gemaakt. “De positionering van het sluitvelletje was nog niet goed onder controle. Daarbij heeft de servotechniek van Lenze wel een echt verschil gemaakt. Daarvoor gebruiken we meerdere servomotoren en met een klein foefje - het geheim van de smid, zeg maar - konden we dat velletje niet alleen heel precies positioneren maar ook de snelheid van die positionering echt enorm verhogen. Een idee van onszelf met de uitwerking van Lenze.”

Losse processen

De verschillende stappen in de machine zijn achtereenvolgens het ontstapelen van de bakjes, het invoeren in de lijmtakmachine, het inleggen van het velletje, het vastlassen en de controle van het stapelen. Dan komen er handelingen aan te pas zoals pick&place, afwikkelen van folie, temperatuurregeling van de seal, de aandrijving van de baan, en de synchronisatie van alle bewegingen. Spekreijse: “De individuele handelingen hebben we ingericht als losse softwarematige functieblokken en die maken de inrichting van de machine heel flexibel. Maar het samenspel van dat alles moet heel nauwkeurig worden doorgerekend om tot een optimale afstemming van de positieregelingen te komen. Alle processen sluiten prachtig aan op wat wij willen en de samenwerking verloopt geweldig. De volgende twee projecten lopen inmiddels ook.”

“Voor ons is de meerwaarde van deze samenwerking gelegen in verschillende aspecten, die we tijdens deze samenwerking heel goed hebben leren kennen. Zo heeft Lenze een goede aftersales, productie in alle werelddelen, veel gestandaardiseerd, eenvoudig te programmeren besturing en er is heel veel data uit te lezen. Dat helpt ons de OEE verder te verhogen. Onder meer door condition monitoring en data uit de verschillende functiedelen van de machine. We zien direct op welke punten er afwijkende waardes optreden en in combinatie met de informatie over de aandrijfsystemen hebben we direct de vinger aan de pols. Zo kunnen we ook zien waar er nog winst mogelijk is bij bijvoorbeeld het omstellen van het ene product naar het andere. Met de toevoerinformatie, kwaliteitsgegevens, afkeur, metingen en data uit de processtroom, maar ook uit de I/O-modules en de sensoren heb je ongelofelijk veel informatie tot je beschikking en kun je ieder aspect tot in de kleinste details analyseren. Dankzij remote access, de visualisatie en de verbinding met de cloud, kun je leren van de lifecycle van de machine en de invloed daarvan op de OEE. Het is goed om zo open mogelijk te blijven in je analyse, want zo kun je ook direct inzicht krijgen in nu nog onbekende factoren. En ook die informatie hebben we opgedeeld in blokken.”

Klein Leetink ziet dat het uiteindelijk draait om de mensen die met elkaar een project uitvoeren. “Je moet elkaar begrijpen, goed weten wat de klant bedoelt en aanvullende of ontbrekende gegevens opvragen. Lenze heeft medewerkers van ons opgeleid om ook remote ondersteuning te kunnen geven. Zo blijven we zelf aan de bal. En hoe verder je het proces automatiseert, hoe zekerder de installatie is en hoe veiliger het is.”